Продавци некогда популярных в Украине компактных систем умягчения WaterBoss акцентировали внимание на преимуществах применения уплотненной монодисперсной катионообменной смолы — смолы с однородным размером частиц 0,3 мкм. Эта статья о том что это такое, почему это важно и как это работает. Мы попытаемся расширить знания о технологиях, позволяющих улучшить эффективность и функциональность «ионного обмена».

Что собой представляет монодисперсная смола?

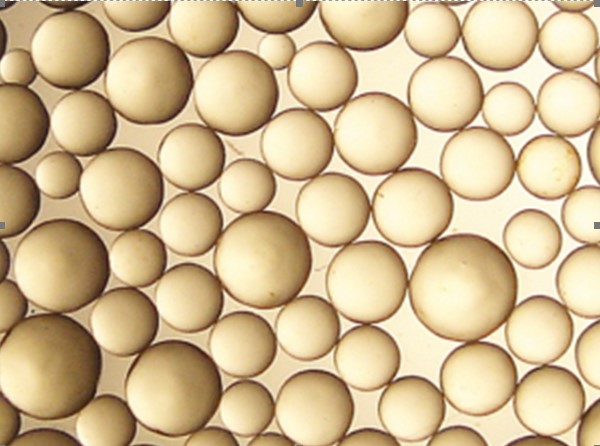

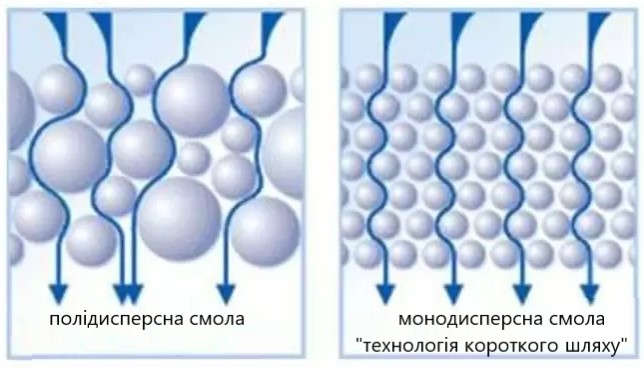

Монодисперсная смола – это смола с однородными частицами, характеризуемыми практически одинаковым размером и однородной укладкой. Обычные ионообменные смолы не однородны – их размер варьируется в соответствии с законом распределения Гаусса и типичное распределение частиц в колоне формируется случайным образом (рисунок 1). Это означает, что случайный размер частици будет сгруппирован вокруг некоторого среднего значения и чем дальше от среднего значения, тем меньше вероятность того, что такое значение появится. В укладке обычной смолы более мелкие частицы заполняют пустоты между более крупными частицами.

Рисунок 1. Стандартная ионообменная смола.

Рисунок 1. Стандартная ионообменная смола.

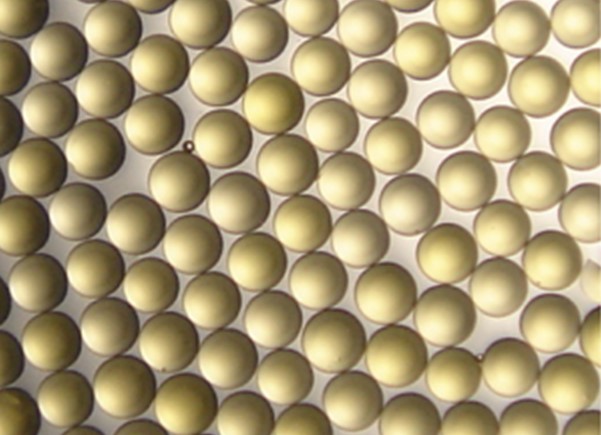

Если смотреть на шарики монодисперсной смолы под увеличительным стеклом мы увидим укладку шариков с одинаковым размером (рисунок 2). Типичный размер зерна монодисперсной смолы составляет от 20-40 mesh (0,8-0,4 мм) до 30-50 mesh (0,6-0,3мм) с коэффициентом однородности зерна 1.1…1.2.

Рисунок 2. Монодисперсная ионообменная смола.

Рисунок 2. Монодисперсная ионообменная смола.

Стандартная смола с распределением размеров по Гауссу характеризуется размером зерен от 16-50 mesh (0,3-1,2мм) с коэффициентом однородности зерна 1.6. Фактическое распределение размера зерен определяется производителем смолы.

Существует два производственных процесса получения монодисперсной смолы. Один из них: просеять стандартную полидисперсную «гауссову» смолу и сохранить только зерна одинакового размера. Это способ фактически не позволяет получить коеэфициент однородности ниже 1.2, увеличивает время обработки и создает отходы полимера. Второй способ: изготовить однородные зерна двухступенчатым струйным способом. Этот способ позволяет получить коеффициент однородновти 1.1 и ниже и обладает более низкой себестоимостью из-за меньшего количества отходов полимера.

Все вышеперечисленное никак не означает, что полидисперсная «гауссова» смола — это плохой продукт. Смола с «гауссовым» распределением размера частиц имеет свою область применения – гранулы разного размера выполняют работу в различных ионообменных процессах.

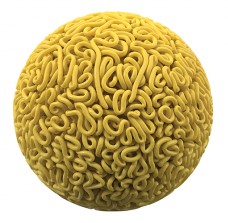

Пористая структура с ионообменными центрами. Как работает зерно?

Зерно смолы – это не твердая пластиковая сферическая гранула. Зерно — это молекулярное сито с развитой пористой структурой. 99% ионообменных центров (функциональных групп) размещены не на поверхности, а в глубине пор зерна. Зерна смолы представляют собой полистирольные нити, соединенные с помощью дивинилбензольных поперечных связей.

Рисунок 3. Зерно ионообменной смолы под микроскопом.

Рисунок 3. Зерно ионообменной смолы под микроскопом.

Монодисперсная смола с зернами однородного размера демонстрирует значительно более высокую кинетику (скорость химической реакции) в сравнении со стандартной полидисперсной смолой. Эта улучшенная кинетика приводит к большей эффективности «засаливания» (поглощения натрия из регенерирующего раствора), большей мощности, снижению количества соли и воды для регенерации.

В отсутствии в слое монодисперсной смолы более крупных зерен расстояние, которое проходит вода, сокращается. Вода проходит быстрее через шарики меньшего размера, что положительно влияет на ионный обмен, обеспечивая улучшенное удаление двухвалентного железа и марганца.

Полидисперсная смола хорошо подходит для задач обычного умягчения и это экономически эффективная практика использования более дешевой в изготовлении полидисперсной смолы.

Распределение размера частиц в соответствии с законом Гаусса.

| мм | % содержания зерен | MESH |

| 1,25 | 0,8 | 14 |

| 1,00 | 2,0 | 18 |

| 0,80 | 14,9 | 23 |

| 0,63 | 33,2 | 29 |

| 0,50 | 32,5 | 36 |

| 0,40 | 14,1 | 45 |

| 0,30 | 2,0 | 60 |

| меньше | 0,5 | — |

Где применяют монодисперсную смолу?

Ландшафт водоподготовки меняется. Регулирующие организации, коммерческие, промышленные и бытовые потребители ищут способы сократить выброс хлоридов в окружающую среду, уменьшить потребление воды и соли для регенерации. Равномерное движение воды и растворенных ионов через смолу как в процессе эксплуатации, так и в процессе регенерации, обеспечивает стабильность химических и гидравлических процессов. Когда химические реакции протекают в зернах равномерно и одновременно, появляется возможность более точно предсказать какое количество рассола необходимо для регенерации и сколько воды необходимо для промывки смолы.

Если размер зерен в полидисперсной смоле варьируется от 0,3 до 1,2 мм нужно понимать, что химические реакций не проходят одновременно – для более крупных шариков смолы нужно большее время в сравнении с мелкими. Крупные зерна в 4 раза больше мелких зерен и эти крупные зерна, обладающие низкой скоростью реакций, определяют весь процесс. Постоянный размер зерна определяет эффективность монодисперсной смолы. Одинаковый размер также позволяет использовать смолу с одинаковыми зернами меньшего размера без увеличения сопротивления потоку воды (за счет равномерной организации пространства пустот между зернами в слое).

Ионный обмен — отличный вариант для удаления из раствора двухвалентного железа и марганца. Однако, когда эти металлы окисляются, они не обмениваются, покрывают и закупоривают шарики смолы, нарушая их функциональность. Использование более мелких шариков («технология короткого пути») помогает слою смолы эффективнее удалять эти нежелательные металлы из воды — короткий путь через смолу позволяет предотвратить или минимизировать застревание взвешенных твердых металлических частиц внутри шарика. Напротив, более крупные шарики смолы создают более длинный путь диффузии, металлы могут окисляться и застревать в шарике смолы, закупоривая доступ к внутренней части шарика (99 % обменной емкости шарика находится внутри внешней оболочки). Если шарик изолирован, он не функционирует должным образом. Слой смолы с более мелкими гранулами («технология короткого пути») лучше удаляет железо и марганец в сравнении с обычной смолой. Технология короткого пути, реализованная в использовании монодисперсной смолы с размером частиц 0,3 мм, уплотненная укладка слоя без возможности расширения объясняют высокую эффективность систем WaterBoss в удаление солей жесткости, железа и марганца в сочетании с низким расходом соли и воды на регенерацию.

Научный подход.

Научный подход.

Современные смолы – это продукты нанотехнологий, позволяющих достичь максимально высоких скоростей поглощения и отдачи ионов. Высокая кинетика монодисперсных смол с одной стороны уменьшает проскок солей жесткости в конце фильтроцикла, с другой – минимизирует расход соли и воды в цикле регенерации.

Повышенная диффузионная способность, улучшенная кинетика и лучшее отношение активной поверхности к объему смолы дают монодисперсным смолам преимущество над «гауссовыми» смолами: уменьшение проскока, оптимизация использования воды и регенерирующего раствора. Это означает, что использование более мелких шариков с более короткими путями для движения воды позволяет ионам диффузионно распространяться по всей площади поверхности смолы (внутри и снаружи), улучшая скорость ионного обмена (улучшенная кинетика).

Для большинства задач умягчения воды использование «гауссовой» смолы является стандартной практикой и полностью приемлемо. Однако, возможность применения монодисперсной смолы и «технологии короткого пути» добавляет в Ваш арсенал еще один инструмент повышения эффективности «ионного обмена».