Продавці колись популярних в Україні компактних систем пом’якшення WaterBoss наголошували на перевагах застосування ущільненої монодисперсної катіонообмінної смоли – смоли з однорідним дрібним розміром частинок 0,2мм. Ця стаття про те, що це таке, чому це важливо і як це працює. Ми спробуємо розширити знання про технології, що дозволяють покращити ефективність та функціональність «іонного обміну».

Що таке монодисперсна смола?

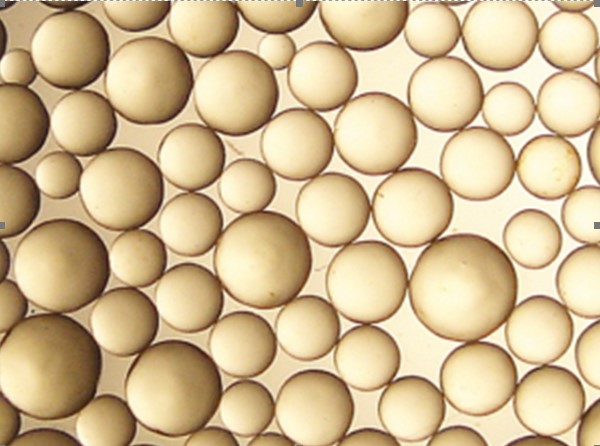

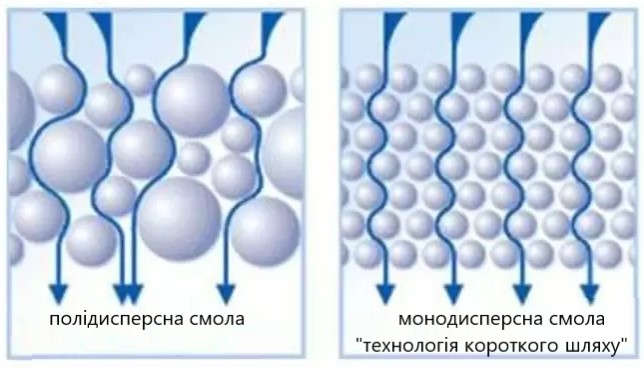

Монодисперсна смола – це смола з однорідними частинками, що характеризуються практично однаковим розміром та однорідним укладанням. Звичайні іонообмінні смоли не однорідні – їх розмір варіюється відповідно до закону розподілу Гауса і типовий розподіл частинок у колоні формується випадковим чином (рисунок 1). Це означає, що випадковий розмір частинки буде згрупований навколо деякого середнього значення і чим далі від середнього значення, тим менша ймовірність того, що таке значення з’явиться. В укладанні звичайної смоли дрібніші частинки заповнюють порожнечі між більшими частинками.

Рисунок 1. Стандартна іонообмінна смола.

Рисунок 1. Стандартна іонообмінна смола.

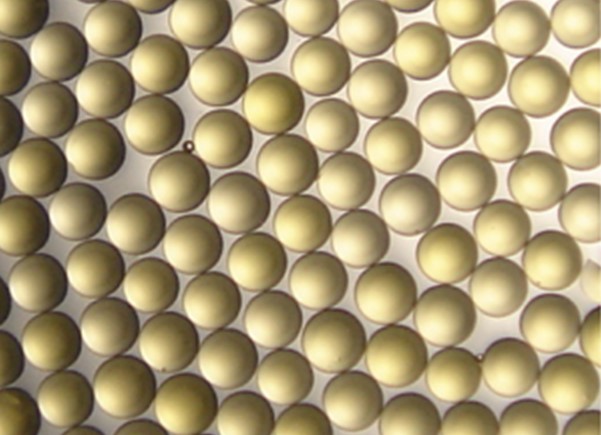

Якщо дивитися на кульки монодисперсної смоли під збільшувальним склом, ми побачимо укладання кульок з однаковим розміром (рисунок 2). Типовий розмір зерна монодисперсної смоли становить від 20-40 mesh (0,8-0,4 мм) до 30-50 mesh (0,6-0,3 мм) з коефіцієнтом однорідності 1.1…1.2.

Рисунок 2. Монодисперсна іонообмінна смола.

Рисунок 2. Монодисперсна іонообмінна смола.

Стандартна смола з розподілом розмірів за Гаусом характеризується розміром зерен від 16-50 mesh (0,3-1,2мм) з коефіцієнтом однорідності зерна 1.6. Фактичний розподіл розміру зерен визначається виробником смоли.

Існує два виробничі процеси отримання монодисперсної смоли. Один із них: просіяти стандартну полідисперсну «гаусову» смолу та зберегти лише зерна однакового розміру. Це спосіб фактично не дозволяє отримати коефіцієнт однорідності нижче 1.2, збільшує час обробки та створює відходи полімеру. Другий спосіб: виготовити однорідні зерна двоступінчастим струминним способом. Цей спосіб дозволяє отримати коефіцієнт однорідності 1.1 і нижче і має більш низьку собівартість через меншу кількість відходів полімеру.

Все перелічене вище не означає, що полідисперсна «гаусова» смола – це поганий продукт. Смола з «гаусовим» розподілом розміру частинок має свою сферу застосування – гранули різного розміру виконують роботу в різних іонообмінних процесах.

Пориста структура з іонообмінними центрами. Як працює зерно?

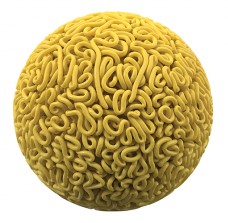

Зерно смоли – це не тверда пластикова сферична гранула, як це виглядає на перший погляд. Зерно – це молекулярне сито з розвиненою пористою структурою. До 99% іонообмінних центрів (функціональних груп) розміщено не на поверхні, а в глибині пір зерна. Зерно смоли є полістирольними нитками, з’єднаними за допомогою дивінілбензольних поперечних зв’язків.

Рисунок 3. Зерно іонообмінної смоли під мікроскопом.

Рисунок 3. Зерно іонообмінної смоли під мікроскопом.

Монодисперсна смола із зернами однорідного розміру демонструє значно більш високу кінетику (швидкість хімічної реакції) у порівнянні зі стандартною полідисперсною смолою. Ця покращена кінетика призводить до більшої ефективності «засолювання» (поглинання натрію з регенеруючого розчину), більшої потужності, зниження кількості солі та води для регенерації.

У відсутності у шарі монодисперсної смоли більших зерен відстань, що проходить вода, скорочується. Вода проходить швидше через кульки меншого розміру, що позитивно впливає на іонний обмін, забезпечуючи покращене видалення двовалентного заліза та марганцю.

Полідисперсна смола добре підходить для завдань звичайного пом’якшення і це економічно ефективна практика використання дешевшої у виготовленні полідисперсної смоли.

Розподіл розміру частинок відповідно до закону Гауса.

| мм | % вміст зерен | MESH |

| 1,25 | 0,8 | 14 |

| 1,00 | 2,0 | 18 |

| 0,80 | 14,9 | 23 |

| 0,63 | 33,2 | 29 |

| 0,50 | 32,5 | 36 |

| 0,40 | 14,1 | 45 |

| 0,30 | 2,0 | 60 |

| менше | 0,5 | – |

Де застосовують монодисперсну смолу?

Ландшафт водопідготовки змінюється. Регулюючі організації, комерційні, промислові та побутові споживачі шукають способи скоротити викид хлоридів у навколишнє середовище, зменшити споживання води та солі для регенерації. Рівномірний рух води та розчинених іонів через смолу як у процесі експлуатації, так і в процесі регенерації забезпечує стабільність хімічних та гідравлічних процесів. Коли хімічні реакції протікають у зернах рівномірно і одночасно, з’являється можливість більш точно передбачити скільки розсолу необхідно для регенерації і скільки води необхідно для промивання смоли.

Якщо розмір зерен у полідисперсній смолі варіюється від 0,3 до 1,2 мм, потрібно розуміти, що хімічні реакцій не проходять одночасно – для більших кульок смоли потрібен більший час порівняно з дрібними. Великі зерна в 4 рази більше дрібних зерен і ці великі зерна, що мають низьку швидкість реакцій, визначають весь процес. Постійний розмір зерна визначає ефективність монодисперсної смоли. Одинаковий розмір дозволяє використовувати смолу з однаковими зернами меншого розміру без збільшення опору потоку води (за рахунок рівномірної організації простору порожнин між зернами в шарі).

Іонний обмін – відмінний варіант для видалення з розчину двовалентного заліза та марганцю. Однак, коли ці метали окислюються, вони не обмінюються, покривають і закупорюють кульки смоли, порушуючи їхню функціональність. Використання дрібніших кульок («технологія короткого шляху») допомагає шару смоли ефективніше видаляти ці небажані метали з води. Короткий шлях через смолу дозволяє запобігти або мінімізувати застрягання зважених твердих металевих частинок усередині кульки. Навпаки, більші кульки смоли створюють більш довгий шлях дифузії, метали можуть окислюватися і застрягати в кульці смоли, закупорюючи доступ до внутрішньої частини кульки (нагадаю, що 99% обмінної ємності кульки знаходиться всередині зовнішньої оболонки). Якщо кулька ізольована, вона не функціонує належним чином. Шар смоли з дрібнішими зернами («технологія короткого шляху») краще видаляє залізо та марганець у порівнянні зі звичайною смолою. Технологія короткого шляху, реалізована у використанні монодисперсної смоли з розміром частинок 0,3 мм, ущільнене укладання шару без можливості розширення саме і пояснюють високу ефективність систем WaterBoss у видаленні солей жорсткості, заліза та марганцю у поєднанні з низькою витратою солі та води на регенерацію.

Науковий підхід.

Науковий підхід.

Сучасні смоли – це продукти нанотехнологій, що дозволяють досягти максимально високих швидкостей поглинання та віддачі іонів. Висока кінетика монодисперсних смол з одного боку зменшує проскок солей жорсткості в кінці фільтроциклу, з іншого – мінімізує витрату солі та води в циклі регенерації.

Підвищена дифузійна здатність, покращена кінетика та краще відношення активної поверхні до обсягу смоли дають монодисперсним смолам перевагу над «гаусовими» смолами: зменшення проскоку, оптимізація використання води та регенеруючого розчину. Це означає, що використання дрібніших кульок з більш короткими шляхами для руху води дозволяє іонам дифузійно поширюватися по всій площі поверхні смоли (всередині та зовні), покращуючи швидкість іонного обміну (покращена кінетика).

Для більшості завдань пом’якшення води використання «гаусової» смоли є стандартною практикою та цілком прийнятне. Однак, можливість застосування монодисперсної смоли та «технології короткого шляху» додає до Вашого арсеналу ще один інструмент підвищення ефективності «іонного обміну».